專注強(qiáng)力磁鐵三十年,下設(shè)燒結(jié)廠、高端磁材加工廠、環(huán)保電鍍廠、磁性組件裝配廠。

燒結(jié)釹鐵硼磁鐵主要包含以下五個(gè)生產(chǎn)環(huán)節(jié):

原料準(zhǔn)備(合金熔煉與澆鑄)

制粉

取向成形

燒結(jié)、熱處理

機(jī)械加工

一、熔煉

原料準(zhǔn)備與合金制備這個(gè)環(huán)節(jié)開始。燒結(jié)磁體通常采用純金屬或中間合金作為原料,利用交變磁場在原料內(nèi)產(chǎn)生渦電流的電磁感應(yīng)加熱原理,在真空或惰性氣體環(huán)境下對(duì)原料進(jìn)行中低頻感應(yīng)熔煉,使原料加熱熔融,同時(shí)對(duì)熔體進(jìn)行攪拌使其均勻化。稀土金屬的熔點(diǎn)在800~1500℃之間,F(xiàn)e和Co分別是1536℃和1495℃,純B則高達(dá)2077℃,作為添加劑的一些高熔點(diǎn)金屬如:Ti、Cr、Mo或Nb等的熔點(diǎn)在1600~3400℃。考慮到稀土元素?fù)]發(fā)量的抑制,熔煉溫度通常控制在1000~1600℃,高熔點(diǎn)元素靠稀土金屬熔液的合金化作用熔融,或者直接用高熔點(diǎn)元素的合金(通常是鐵合金)做原料,例如B-Fe(熔點(diǎn)~1500℃)、Nb-Fe(熔點(diǎn)~1600℃)合金等。為了確保熔煉-澆鑄的低氧環(huán)境,需要對(duì)熔煉和澆鑄爐體抽真空,并使?fàn)t內(nèi)各零部件以及原材料充分放氣,真空水平通常要達(dá)到10-2~10-3,爐體在加熱前的升壓率(內(nèi)部放氣以及外部漏氣)也需要控制在較低水平,如容量為1t的熔煉爐,升壓率應(yīng)低于5×10-4~1×10-3 L/s。真空熔煉可以使熔融液體充分放氣,去除低沸點(diǎn)雜質(zhì)和有害氣體元素,提高合金純度,但由于稀土金屬的蒸汽壓很低(低于1Pa),揮發(fā)損耗十分可觀,所以通常在熔煉過程中對(duì)爐體充入惰性氣體,提升環(huán)境氣壓來抑制稀土揮發(fā),較為方便的是采用高純氬氣,一般情況下充到50kPa的水平。待合金熔液均勻化、排氣和造渣充分完成后,就可以進(jìn)行澆鑄了。合金澆鑄是一個(gè)非常關(guān)鍵的過程,因?yàn)橄嗟慕M成、結(jié)晶狀態(tài)和空間分布對(duì)燒結(jié)磁體的性能至關(guān)重要,合金鑄錠經(jīng)歷了厚重的“炮彈”、20mm厚的“書本”、5mm的“煎餅”,目前發(fā)展到厚度僅0.3mm的速凝薄片,業(yè)內(nèi)人士在避免成分偏析和雜相生成、合理分配富釹相分布等方面做出了多方努力。

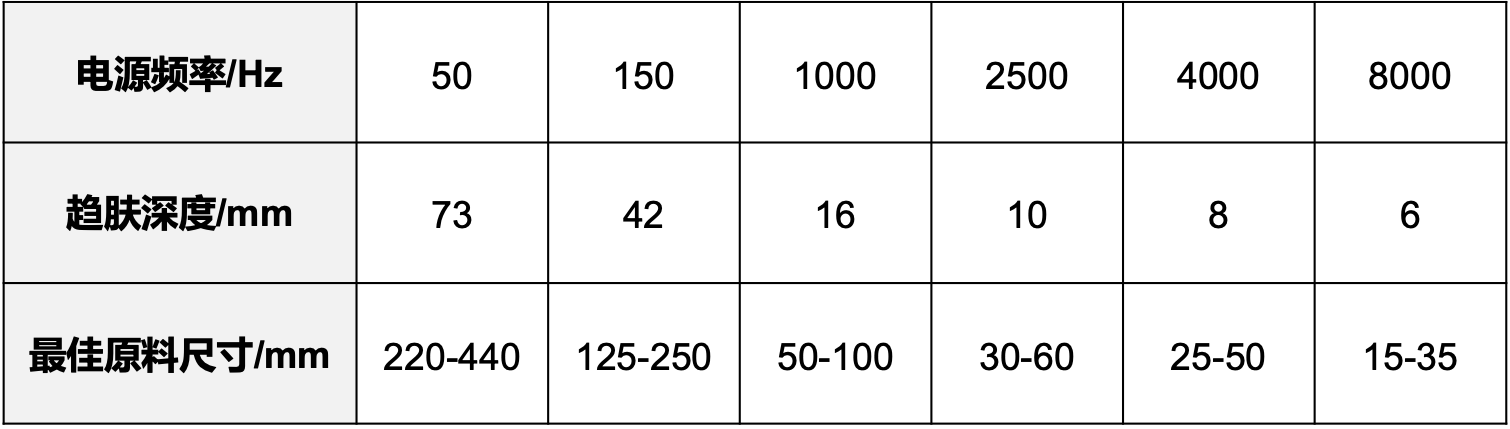

熔煉頻率的選擇受制于感應(yīng)熔煉的另一個(gè)重要作用—電磁攪拌,即利用熔融金屬液與交變磁場之間力的相互作用促進(jìn)未熔融固體的熔化和已熔融金屬液的均勻化,電磁力的大小與電流頻率的平方根成反比,過高的頻率會(huì)削弱交變電源的電磁攪拌效果。實(shí)際生產(chǎn)中采用的頻段在1000~2500Hz附近,原料尺寸需要控制在100mm以下。

原料在坩堝內(nèi)的碼放,要考慮到感生磁場和熔煉過程中溫度的空間分布,通常感應(yīng)線圈繞在坩堝外側(cè)面,坩堝內(nèi)側(cè)面磁場最強(qiáng),向中心逐漸減弱,但坩堝側(cè)面、底面以及上開口又是熱量外泄的主要途徑,所以坩堝的下側(cè)面溫度居中,上層和底面中部溫度偏低,中間部分溫度最高。因此,裝料時(shí)宜將低熔點(diǎn)的小塊料較密實(shí)地放在堝底;高熔點(diǎn)料、大塊料放在中下部;低熔點(diǎn)的大塊料放在上部,且較松動(dòng)以防搭橋。如今已普遍采用連續(xù)熔煉-澆鑄技術(shù),原料通過加料艙陸續(xù)加入尚處于高溫的坩堝,為控制稀土材料揮發(fā),通常先加入純鐵使其熔融,然后順序加入高熔點(diǎn)金屬或合金,最后加入稀土。

2、澆鑄

稀土二元或三元合金在緩慢(趨近平衡態(tài))冷卻的條件下不可避免地生成α-Co或α-Fe相,它們的室溫軟磁特性將嚴(yán)重?fù)p傷磁體的永磁特性,必須通過快速冷卻來抑制其生成。

為達(dá)到所需的急冷效果,傳統(tǒng)的錠模澆鑄技術(shù)一直朝著降低合金錠厚度的方向努力。錠模澆鑄的優(yōu)點(diǎn)是設(shè)備成本低、操作簡單,能滿足一般磁體生產(chǎn)要求,缺點(diǎn)是晶粒尺寸不均勻并往往有α-Co或α-Fe相析出。在低于合金熔點(diǎn)的溫度下對(duì)合金錠進(jìn)行長時(shí)間熱處理,有助于消除α-Co或α-Fe相,但會(huì)造成富Nd相的積聚,不利于燒結(jié)磁體的晶界相優(yōu)化分布。

為了進(jìn)一步降低合金錠厚度,開發(fā)了類似攤煎餅的“圓盤-刮板”結(jié)構(gòu),使合金厚度達(dá)到1cm左右,但合金面積的增大給大容量熔煉爐的收料帶來了不小的麻煩。另一條有效的技術(shù)開發(fā)路徑則反其道而行之,從制備快淬Nd-Fe-B合金的極高冷卻速率出發(fā),設(shè)法降低冷速來制備快冷晶態(tài)合金,被稱之為條片澆鑄或速凝薄片(strip casting或SC)的技術(shù)應(yīng)運(yùn)而生,它是將熔融合金通過導(dǎo)流槽澆到快速旋轉(zhuǎn)的水冷金屬輪上,得到厚度0.2~0.6mm、相組成和織構(gòu)理想的合金薄片。條片澆鑄的合金結(jié)構(gòu)中,富Nd相均勻分布和對(duì)α-Fe的抑制減少了總稀土含量,有利于獲得高性能磁體并降低磁體成本;不足之處是,由于富Nd相體積分?jǐn)?shù)的減少,與采用錠模澆鑄生產(chǎn)的磁體相比,磁體脆性增加,后加工難度增大。